為提高全廠水資源利用率,河北某電廠對處理后的電廠工業廢水水質與脫硫工藝用水水質要求進行比較,發現二者較為接近;該廠處理后的工業廢水量僅占脫硫工藝用水總量的7%,認為可將其用作脫硫工藝水。為進一步降低風險、制定合理的工業廢水利用方案,進行了現場試驗研究。

試驗結果表明,處理后的電廠工業廢水用作脫硫工藝水后,脫硫系統運行正常;脫硫效率大于或等于95%;脫硫漿液密度維持在1130kg/m3左右;脫硫副產品石膏的含水率基本保持在10%左右,CaCO3質量分數小于3%,CaSO4˙2H2O純度大于90%,符合市場對石膏品質的要求。據此,河北某電廠處理后的工業廢水可回用于該廠脫硫系統。

河北某電廠煙氣脫硫采用石灰石-石膏濕法工藝,額定功率工況下,脫硫系統最大工藝用水量為140m3/h,水耗量較大。該電廠脫硫系統工藝用水采用的是海水淡化經脫鹽后得到的淡水,制水成本昂貴。電廠工業廢水產生量約10m3/h,少部分經處理后輸送至煤場噴淋系統,其余直接外排,不僅造成全廠水利用率低,而且增加全廠排污量。

為了進一步降低用水成本,減少廢水外排量,提高全廠廢水回收利用率,該電廠計劃將處理后工業廢水回用于脫硫系統。為此,需對處理后工業廢水回用的可行性以及脫硫工藝水水質變化對脫硫系統可能帶來的影響進行研究。通過試驗分析,制定了合理的工業廢水利用方案,下文對此過程予以詳述。

1電廠工業廢水及脫硫工藝用水水質

電廠工業廢水(以下簡稱工業廢水)處理系統設計出力10m3/h。根據工業廢水的排放周期,將其分為經常性廢水和非經常性廢水。經常性廢水主要包括水處理除鹽設備再生排水、過濾器沖洗排水、反滲透排水、凝結水精處理裝置再生排水等;非經常性廢水主要包括空氣預熱器清洗廢水、除塵器沖洗水、鍋爐化學清洗廢水、主廠房地面沖洗水等。

對于經常性的廢水,處理方式為:經各自的收集系統收集至廢水集中處理站廢水貯存池內,用泵及壓縮空氣進行攪拌、曝氣,混合均勻后用泵送至最終中和池,調整pH值后流入清水池,工藝流程如圖1所示。非經常性廢水處理系統工藝流程如圖2所示,調整pH值后的廢水先后經過反應槽、絮凝槽完成凝聚、絮凝反應,然后進入斜板沉淀池完成絮凝體與水的分離。沉淀池上部的清水自流進入最終中和池進行pH值調整,最終出水流入清水池,與經常性廢水匯總。

圖1經常性廢水處理工藝流程示意

圖2非經常性廢水處理工藝流程示意

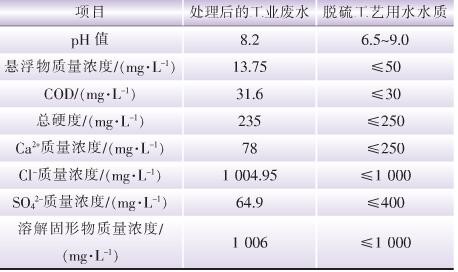

根據該電廠化學分場運行規程(以下簡稱運行規程),工業廢水處理系統出水pH值為6~9,懸浮物小于70mg/L,COD小于或等于100mg/L。經處理的工業廢水主要指標(見表1)滿足運行規程要求。

表1處理后的工業廢水及脫硫工藝用水水質

依據巴威公司脫硫工藝水水質要求及文獻[1]研究結果,一般脫硫工藝用水水質要求如表1所示。

通過對比分析,雖然處理后的工業廢水中COD、Cl-、溶解固形物略微超出脫硫工藝用水要求,但由于工業廢水量占脫硫工藝用水總量比例較小,和原脫硫工藝水混合后,水質能夠滿足一般脫硫工藝水水質要求。

為進一步驗證處理后的工業廢水用作脫硫工藝水的可行性,需將處理后的工業水引至脫硫系統,觀察工業廢水回用后對脫硫系統的影響。

2.1試驗方案

根據計劃進行臨時管路系統安裝,從原工業廢水系統清水池清水泵出口母管直接引出一路管道至1、2號脫硫塔間的地坑。由電廠原有的坑泵將處理后的工業廢水輸送入脫硫塔工藝用水點,同時在管路上增設電動調節閥和電磁流量計。

首次補入地坑120m3處理后的工業廢水,待地坑內坑泵開啟將其輸送至脫硫系統后,監測脫硫塔脫硫效率、石膏品質變化;在脫硫塔脫硫效率、石膏品質穩定無變化的情況下,逐步補入處理后的工業廢水,并以10m3/d的梯度逐漸增加。若石膏品質明顯下降,則加大監測頻率,分析原因,同時停止補入處理后的工業廢水。在調試好相關設備和儀表后開始進行試驗分析,內容包括脫硫系統整體運行狀況、脫硫效率、石膏品質等。

2.2試驗數據分析

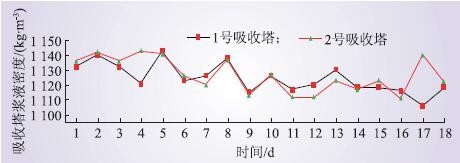

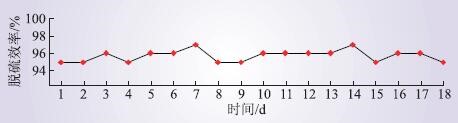

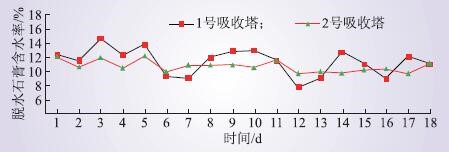

工業試驗為期18天,當處理后的工業廢水回用量在10m3/h,即達到該廠工業廢水量最大值時,整個試驗結束,試驗結果如圖3—7所示。

圖3試驗期間漿液密度變化曲線

圖4試驗期間脫硫效率變化曲線

圖5試驗期間石膏含水率變化曲線

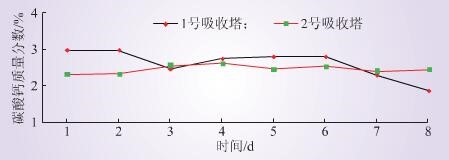

圖6試驗期間脫水石膏碳酸鈣質量分數變化曲線

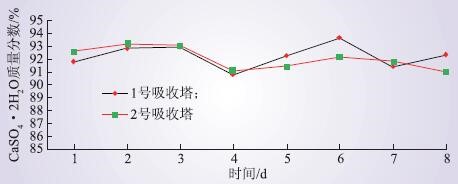

圖7試驗期間石膏中CaSO4-2H2O質量分數變化曲線

由圖3—7可以看出,試驗期間,雖然混入處理后的工業廢水量不斷加大,但脫硫系統漿液密度均能維持在1130kg/m3左右,且脫硫效率仍然大于或等于95%;脫硫副產品石膏品質未發生明顯變化,石膏的含水率基本保持在10%,石膏中CaCO3質量分數小于3%,CaSO4˙2H2O純度大于90%,符合商用石膏品質要求[2,3,4]。此外,試驗期間除霧器壓差處于正常運行范圍之內,吸收塔沒有發生起泡、堵塞等不正常現象。試驗結果表明,處理后的工業廢水可用作脫硫工藝水。

3結語

研究結果表明,河北某電廠工業廢水經處理后,除COD、Cl-、溶解固形物外,水質基本滿足脫硫工藝用水要求。由于所加入的工業廢水量僅為脫硫工藝用水總量的7%,處理后的工業廢水用作脫硫系統工藝水后系統運行正常。本文經驗在節水與環保方面具有積極意義,可供相關電廠參考。